L’évolution de l’automatisme industriel

Des relais électromécaniques aux machines sous Linux

L’automatisme industriel n’est pas né avec l’informatique. Il est le fruit de deux siècles d’ingéniosité, d’essais, et de systèmes mécaniques, pneumatiques, hydrauliques et électroniques, qui ont progressivement convergé vers les automates modernes que l’on trouve dans toutes les usines.

Cette évolution raconte une histoire fascinante : celle du passage d’un monde entièrement mécanique à des systèmes logiciels, connectés, et aujourd’hui basés sur Linux.

Métier Jacquard : le premier automate programmable industriel

Au début du XIXᵉ siècle, Joseph-Marie Jacquard révolutionne l’industrie textile en introduisant les cartes perforées.

Chaque carte représente une ligne d’instructions :

- un trou = un fil qui se lève,

- pas de trou = un fil qui reste en place.

La séquence de cartes forme un véritable programme mécanique.

Cette innovation introduit déjà :

- la séparation entre programme et machine,

- la logique conditionnelle primitive,

- la répétition des motifs,

- la reproductibilité industrielle.

Les cartes Jacquard inspireront directement Hollerith, puis IBM.

Les relais électromécaniques : la logique câblée

Au XXᵉ siècle, la technologie dominante de l’automatisation est le relais électromécanique.

Un relais est un interrupteur commandé électriquement. En les associant, on peut construire des architectures logiques essentiellement combinatoires :

- OU : en mettant deux contacts en parallèle

- ET : en mettant deux contacts en série

- mémoires : relais bistables équipés de deux bobines

- temporisations : au moyen de bilames, de pendules ou de moteurs

Les armoires de relais étaient un enchevètrement de fils glissés dans des goulottes de rangement.

Pourquoi le 24 V est-il devenu la norme ?

Pour des raisons simples :- sécurité électrique,

- fiabilité accrue (moins d’arcs),

- compatibilité avec les relais industriels,

- alimentation simple au moyen de transformateurs isolés.

La logique pneumatique : automatiser sans électricité

Parallèlement aux relais, une autre technologie s’impose : la logique pneumatique, basée sur l’air comprimé.

Pourquoi utiliser l’air ?

- aucune étincelle (nécesaire dans les zones ATEX),

- composants mécaniques robustes,

- maintenance simple,

- air comprimé déjà disponible dans l’usine.

Cette logique permettait :

- portes OU,

- portes ET,

- temporisations,

- bascules,

- réalisation de séquences complètes via clapets et distributeurs.

Encore aujourd’hui, elle subsiste dans les environnements explosifs et certaines machines anciennes.

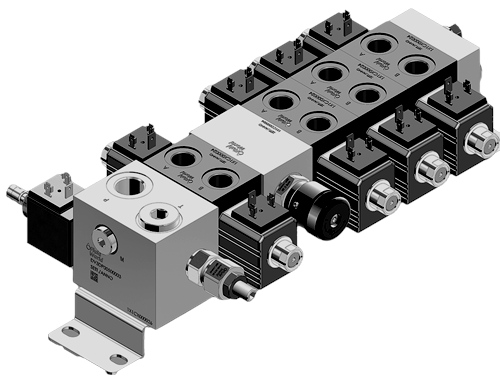

La logique hydraulique : la mécanique de la force

Pour les machines lourdes, la pneumatique ne suffit pas. La logique hydraulique utilise de l’huile sous pression (200 à 300 bars) pour piloter des séquences complexes.

Le composant clé est le distributeur à tiroir, capable de :

- diriger la pression,

- commuter des circuits,

- déclencher des actions selon la pression ou la position d’un vérin.

Ces machines pouvaient exécuter des séquences entières sans électricité, uniquement grâce à une pompe hydraulique qui fait circuler le fluide. Cette pompe peut être actionnée par un moteur thermique ou un moteur électrique, voire même manuellement (pompe à main).

Encore très présente dans l’agricole, le BTP, et les presses industrielles. Certains véhicules Citroën sont équipés de suspensions hydrauliques. Sur quelques anciens modèles (DS et SM) les phares et lève-vitres ont été aussi hydrauliques.

Les premiers automates programmables : la révolution du logiciel

La mutation commence dans les années 1970 avec la généralisation des microprocesseurs. Les relais deviennent trop nombreux et difficiles à maintenir. On invente alors l’automate programmable industriel (API / PLC).

Objectif : remplacer des armoires entières de relais par quelques modules et un programme.

Le langage Ladder (LD), qui a été spécialement développé pour cet usage imite volontairement le dessin des schémas électriques.

Premières gammes : Télémécanique TSX-80, Siemens S5, Allen-Bradley PLC-2.

Les automates permettent :

- de modifier la logique sans recâbler,

- d’ajouter temporisations et compteurs,

- d’exécuter des séquences complexes.

- modifier le cablage sans rien recabler.

Les automates modernes et modulaires

Années 1990–2010. L’automatisation devient modulaire, répartie, et communicante. On peut maintenant répartir les modules de l'automate dans plusieurs armoires et les relier à l'automate principal au moyen d'un bus industriel (Profibus, Modbus, CANopen, EtherCAT…). Le contrôle du fonctionnement ne se limite plus à quelques boutons et voyants, des écrans tactiles (IHM : interface homme-machine) permettent de controler l'état des processus.

Les automates deviennent de véritables plateformes industrielles, qui peuvent communiquer à l'extérieur avec un système de supervision (SCADA).

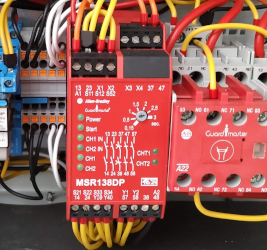

Les circuits de sécurité : redondance et certification

Les circuits de sécurité (le terme safety est souvent utilisé pour éviter toute confusion) garantissent que la machine s’arrête même en cas de défaillance interne. Ils sont nécessaires dans tous les environnements où il y a un risque humain.

Leur coût est toujours plus élevé que des circuits d'automatisme classique. Deux raisons expliquent ce surcoût :

Redondance

Chaque fonction critique est dupliquée :- les contacts des capteurs, des boutons et de l'arrêt d'urgence sont doublés

- les signaux sont séparées et surveillées séparément

- les circuits électriques et électroniques sont doublés

- chaque circuit surveille l'autre circuit

Certification

Les composants doivent respecter des normes strictes :- EN ISO 13849 (pour les certifications PLa à PLe)

- IEC 62061 (pour les certifications SIL 1 à SIL 3)

Cela implique :

- des millions de cycles de test,

- un test de vieillissement accéléré,

- des calculs de fiabilité,

- des audits externes (TÜV, Bureau Veritas).

Un relais de sécurité n’est pas juste un relais plus cher que les autres : c’est un appareil certifié, qui a été conçu pour sauver des vies.

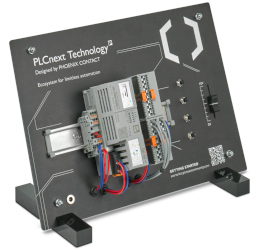

Les automates deviennent des machines Linux

Depuis les années 2015, la frontière entre informatique et automatisme s’estompe.

De plus en plus d’automates utilisent :

- des CPU ARM/x86,

- un OS Linux temps réel,

- une gestion de conteneurs d'application (Docker),

- une serveur web intégré (pour afficher une IHM, diagnostiquer l'appareil, fournir une API externe avec des webservices),

L’automate devient un ordinateur industriel sécurisé, capable de :

- faire de l’analyse locale,

- remonter des données vers le cloud,

- exécuter des IA embarquées,

- se mettre à jour à distance.

La programmation pouvant aussi s'effectuer en C/C++, cela permet une approche procédurale et orientiée objet de la programmation des automates, ce qui n'était possible qu'avec le langage ST (structured text) sur les anciens automates, et ils ne le proposaient pas tous.

L’automatisme version maker : Arduino, Raspberry Pi et le rail DIN

Une révolution inattendue accompagne l’évolution industrielle : l’arrivée des microcontrôleurs grand public (Arduino, ESP32, Raspberry Pi) dans les petites installations d'automatisme.

Cela permet un accès direct au hardware, il y a une énorme communauté, les coûts de production sont très bas. On peut profiter de la richesse des bibliothèques open source, ce qui permet une plus grande rapidité de développement.

La programmation s'effectue généralement en C/C++, ce qui permet la programmation procédurale et orientée objet, comme sur les automates Linux.

Une arrivée dans l’industrie

Des fabricants proposent désormais des Arduino industriels sur rail DIN :- Finder

- Industrial Shields

- Controllino

- UniPi

- Kinco

Ces contrôleurs incluent tout ce qui est nécessaire pour un automate industriel :

- une alimentation 24 V,

- l'isolation galvanique des entrées TOR (tout ou rien),

- une connectique par bornier à vis ou push-in,

- un boîtier fermé intégrable sur un rail DIN,

- un watchdog (surveillance du bon fonctionnement et redémarrage automatique),

- des sorties relais.

Ils s’insèrent dans les armoires comme de petits automates.

Les limites

Cependant, ils ne remplacent pas les automates traditionnels pour :- la sécurité machine (PL/SIL),

- le temps réel dur,

- les environnements sévères.

Mais pour les machines artisanales, les bancs de test, l’enseignement, les prototypes : c’est devenu une alternative crédible.

Et demain ? L’avenir de l’automatisme

Les tendances majeures sont les suivantes :

- Edge computing : l'état des capteurs et des machines peut être contrôlé à distance

- Automates virtualisés : comme pour les serveurs informatiques

- IA embarquée : essentiellement pour faire de la maintenance prédictive

- OPC-UA comme langage universel

- Cybersécurité renforcée : nécessaire dès que l'automate est relié à un réseau

- Machines pilotées par des PC industriels au lieu d’automates classiques

L’automatisation devient de plus en plus logicielle.

Conclusion

En deux siècles, l’automatisme est passé des cartes perforées à l'intelligence artificielle !

Chaque étape n’a pas remplacé la précédente : on trouve encore aujourd’hui des relais, des circuits pneumatiques, de l’hydraulique, et des automates de toutes générations. Un expert en automatisme doit maîtriser un éventail de technologies particulièrement large, et qui continue d’évoluer.

Crédits photo

- Stephencdickson, CC BY-SA 4.0, via Wikimedia Commons

- Crouzet

- OM group

- Phoenix Contact

- Finder